外岛屿凸台环件的轧制工艺研究毕业论文

2021-11-26 23:32:23

论文总字数:20804字

摘 要

外岛屿凸台环件在航空发动机中有着广泛的应用,而这些环件一般轧制公差大,材料利用率低,生产周期长。这种情况已经限制了航天航空相关领域的发展,于是针对这个问题,提出了利用新型压制工艺,一次成型出环件的岛屿凸台。本文设计了轧制工艺路线以及轧制模具,并借助有限元数值模拟软件abaqus针对外岛屿凸台环件的新型轧制过程进行了三维有限元数值模拟,来探究模具尺寸,毛坯尺寸以及进给速度等各项参数对轧制成型外岛屿凸台环件的成型效果的影响。所得结果对于外岛屿凸台环件的轧制工艺各项参数的选择具有指导意义。

论文主要研究了凸台直径,模具阶梯孔圆角大小,毛坯尺寸以及进给速度对外岛屿凸台环件轧制效果的影响。

研究结果表明:对外岛屿凸台环件轧制成形效果影响最大的因素为凸台直径。随着凸台直径的增大,成型的凸台高度越高但增大到一定程度后反而高度减小;模具阶梯孔圆角半径的大小对凸台成型的效果影响不大;当毛坯外径不等于模具内径时,进给速度在一定范围内越大,凸台成型质量越好。

关键词:外岛屿凸台环件;轧制;有限元数值模拟;成型瓣膜;毛坯

Abstract

Rings with island bosses on outer surface are widely used in aero engine, but these rings usually have large rolling tolerance, low material utilization and long production cycle. This situation has limited the development of aerospace related fields, so in view of this problem, a new pressing technology is proposed to form Island boss at one time. In this paper, the rolling process and the rolling die are designed, and the three-dimensional finite element numerical simulation is carried out with the aid of the finite element numerical simulation software ABAQUS for the new rolling process of the outer island boss ring to explore the influence of die size, blank size and feed speed on the forming effect of the outer island boss ring. The results can be used to guide the selection of rolling process parameters of outer island boss ring.

This paper mainly studies the influence of boss diameter, die step hole fillet size, blank size and feed speed on the rolling effect of island boss ring.

The results show that the diameter of boss is the most important factor that affects the rolling forming effect of outer island boss ring. With the increase of the diameter of the boss, the higher the height of the formed boss is, but the height decreases when it reaches a certain degree; the size of the circular angle diameter of the step hole of the mold has little effect on the forming effect of the boss; when the outer diameter of the blank is not equal to the inner diameter of the mold, the larger the feed speed is in a certain range, the better the forming quality of the boss.

Key Words:Rings with island bosses on outer surface; rolling; finite element numerical simulation; forming valve; blank

目 录

第1章绪论 1

1.1 课题背景 1

1.1.1 研究背景 1

1.1.2 课题来源 1

1.2 国内外研究现状 1

1.3 研究目的与意义 2

1.4 研究内容 3

1.5 论文结构 3

第2章轧制工艺设计以及模具设计 4

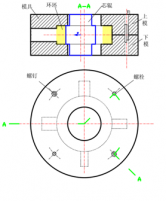

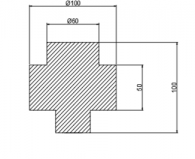

2.1 外岛屿凸台环件结构特点及成型难点 4

2.1.1 外岛屿凸台环件结构特点 4

2.1.2 外岛屿凸台环件成型难点 5

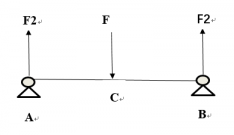

2.2外岛屿凸台环件轧制工艺设计 5

2.2.1轧制工艺原理 5

2.2.2 外岛屿凸台环件轧制工艺设计 5

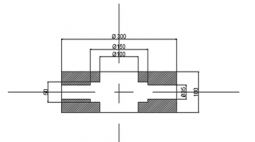

2.3 外岛屿凸台环件模具的设计与校核 6

2.3.1 外岛屿凸台环件模具的设计 6

2.3.2外岛屿凸台环件模具的校核 7

2.4 本章小结 9

第3章有限元数值模拟实验设计 10

3.1 有限元数值模拟模型设计 10

3.2 有限元数值模拟模型的建立 11

3.2.1新建实体 11

3.2.2 部件属性定义及装配 13

3.2.3 接触设定与约束定义 14

3.2.4 网格划分 14

3.3 有限元数值模拟实验设计 15

3.3.1实验目的与方法 15

3.3.2实验内容 15

3.4 本章小结 17

第4章有限元数值模拟实验结果与分析 18

4.1凸台直径的影响 18

4.1.1 有限元数值模拟变形云图比较 18

4.1.2 有限元数值模拟处理结果与分析 20

4.1.3 实验结果分析 20

4.2芯辊进给速度对凸台成型效果的影响 21

4.2.1有限元数值模拟变形云图比较 21

4.2.2有限元数值模拟处理结果与分析 22

4.2.3 实验结果分析 23

4.3 毛坯尺寸对凸台成形效果的影响 24

4.3.1有限元数值模拟变形云图比较 24

4.3.2 有限元数值模拟处理结果与分析 27

4.3.3 实验结果分析 27

4.4模具圆角半径对凸台成形效果的影响 28

4.4.1 有限元数值模拟变形云图比较 28

4.4.2 有限元数值模拟结果与分析 29

4.4.3 实验结果分析 30

4.5 本章小结 30

第5章总结与展望 31

参考文献 32

绪论

本章我们首先介绍了当前外岛屿凸台环件加工方面面临的挑战和技术发展趋势,然后分析了其相关技术的产生及发展现状,介绍了国内外在环件轧制领域的相关研究工作,并对本文的主要研究内容以及工作意义做了具体说明。

课题背景

研究背景

外岛屿凸台环件是航空发动机机匣的一个重要零件,而航空发动机机匣作为航空发动机的最重要零件,是整个发动机的底座,为一种典型的环形、薄壁结构零件,其外型面分布有凸台、加强筋、减重型槽以及安装边等复杂结构,壁厚变化剧烈[1]。具有外形复杂,壁薄,材料难加工和尺寸精度高等典型特征[2],最小壁厚可达到0.5mm,机匣外型面通常采用四轴或五轴铣削方式进行加工[1]。在制造过程中材料切除量很大,去除比例可达到60%-80%,且余量分布不均匀[3],采用一般的机械加工方法加工后变形非常严重,在供需安排上需要多次热处理,效率极低,难以适应批产甚至是小批量试制需求。因此,有效提高材料利用率,降低产品成本,缩短生产周期,提高产品质量对提升我国航天航空领域的制造水平有着重要意义[1][4]。

针对多岛屿凸台结构件的加工需求, 航空发动机制造商尝试采用了多种加工技术, 包括机械加工、电火花加工、电解加工等。[5]但是这些方法都不能从根本上材料去除量大的问题,无法很好的缩短生产周期,然而采用轧制工艺可以直接加工出需要的凸台从而大幅度减少机加工加工余量,可以成倍的缩短制造周期并能保证产品的质量。

1.1.2 课题来源

本课题来源于国家自然科学基金项目《外岛屿凸台薄壁环类件轧制聚类成形技术基础研究》。

国内外研究现状

目前航天企业在铝合金环件轧制领域取得了显著效果,逐步突破了环坯设计、轧制成形及组织性能控制等关键技术,形成了多种材料、多种规格铝合金环件的批产能力[5][6][7]。但目前的研究仅限于矩形截面环件轧制成形,在异形截面环件精密轧制成形工艺方面的研究刚刚起步[8],很少有对于外岛屿凸台环形件轧制工艺的研究。

对于环形件轧制,环件轧制按照成形环件的截面不同分为矩形截面环件轧制和异形截面环件轧制。国内郭正华等人[9] 采用刚粘塑性动力显式有限元方法模拟了环件热轧时的金属流动规律。模拟结果揭示出环坯形状、尺寸,温度和轧制加载速度对工艺性指标和效率性指标的影响 ;武汉理工大学的钱东升等人[10] 阐述了环件轧制三维有限元模拟中运用质量缩放方法的意义及其理论依据, 并对显式动力学有限元模拟中各种质量缩放方法进行了分类, 给出了环件轧制模拟中质量缩放方法的选取原则;华林等人[11]针对回转饼类零件的轧制成型,首次提出了三辊横轧工艺;刘浩等人[12] 基于环轧生产经验, 提出利用径-轴向轧制技术成形大中型铝合金高筒薄壁环件, 通过合理开坯、精确的控制零件轧制及冷却过程, 成功制备了直径1230mm, 高度818mm的薄壁高筒2A14铝合金环件。何松等人[13] 针对广泛用于油气管道阀门、航空发动机机匣及结合环中的锥台复合截面环件较难同时获得所需的直径尺寸和台阶形状的问题, 提出“等壁厚型”和“变壁厚型”两种环坯设计方法。杨等人[22]使用动态显式有限元仿真从毛坯尺寸对变形区几何形状的角度探讨了矩形截面坯料对大尺寸钛合金环件轧制过程中中应变和温度分布均匀性的影响。西北工业大学、武汉理工大学等单位[14][15][16][17][18] 在高温合金、钛合金等材料上已经实现了环件的精密轧制成形,在航空工业中取得了显著应用效果。而在异形截面环件轧制成形过程中,金属流动情况复杂,截面轮廓成形难度大,因此诸多学者对此进行了深入研究。韩星会等人深入研究了内台阶锥环成形过程中缺陷的形成机理,并优化了工艺设计方法[23]

国外早在20世纪英国学者W.Johnson等[19]首先在立式辗环机上进行了轧制基本工艺参数实验研究,得到了力能参数,变形区形状随着压下量的变化规律,发现环件轧制时径向变形区的径向对称点存在塑性铰。Lee等人[20]提出首先采用与锻件内表面形状一致的芯棍与矩形截面形状的主轧辊构成轧制孔型,主要成形复杂环件的内侧轮廓。Xu等人探讨了毛坯形状以及芯辊进给速度对锥形台阶截面环件充填性能以及变形均匀性的影响[24]。随着计算机技术的发展,上边界法(UBET)也被运用到复杂截面环件轧制有限元模拟中已获得与预成型环件形状[21]。

研究目的与意义

外岛屿凸台薄壁环件在航空发动机涡轮机壳中有着广泛的应用,这些环件通常轧制公差大,材料利用率低,制造周期长。这种情况已经不可以满足航空发动机工业高质量、高效率、低成本批量生产的要求。于是提出运用新型轧制工艺一次成型出带凸台的环件,这种方法便能大大提高材料利用率,缩短生产周期。并通过有限元模拟实验研究轧制工艺各项参数对成型质量的影响以及轧制过程中应力应变的规律,探索轧制工艺设计方法以及岛屿凸台填充成形影响因素,进行轧制工艺可行性验证。

请支付后下载全文,论文总字数:20804字

相关图片展示: