凸轮轴驱动轮精冲工艺数值模拟与参数优化毕业论文

2021-03-12 00:17:26

摘 要

精冲始自1923年,是一项由德国人Schiess创造的冲裁工艺。其是一种金属压力加工方法,获得过强力压板精冲技术的专利,已在世界各地得到推广。精冲优质、高效、低消耗的特点使得它具有了极为突出的技术经济效益,也因此该工艺应用领域广泛,涉及运输机械、军械、汽车、家电、航空器械等领域,在现代工业社会环境下,精冲正扮演着增加效益、提高性能、降低成本的重要技术角色。

精冲成形过程是一个复杂的力学过程,涉及塑性变形、弹性变形、韧性断裂和损伤软化等,而且不同的工艺参数对冲切断面尺寸、质量与形状精度有很大的影响。因此,我们要优化选择精冲工艺参数。塑性成形仿真技术是研究精冲成形机理并从而进行工艺参数的优化、预测精冲零件成形缺陷的新途径。本文数值模拟采用的DEFORM软件就是一款十分便捷优秀的塑形成形仿真软件。

本文运用金属成型有限元软件DEFORM对凸轮轴驱动轮精冲过程进行数值模拟,研究冲裁间隙、凹模刃口圆角、压边圈齿高、压边圈齿距、压边力和反压力等主要工艺参数对成形结果的影响,得出各工艺参数与冲裁剪切面光洁程度的关系,模拟实验结果可得知,在这些工艺参数中,影响精冲件的成型质量最主要的因素是冲裁间隙;而模具的凹模圆角对成型质量有明显的影响作用,同时也是影响精冲模具磨损量的主导因素。本研究有效降低了设计成本,并提高精冲模具设计效率。

关键词:精冲、数值模拟、有限元、DEFORM-3D、凸轮轴驱动轮

Abstract

Precision punching is a new type of metal pressure processing methods, with high quality, high efficiency, low consumption characteristics, its technical and economic benefits are very significant. Since 1923 the German Schiess first invented the punching process, and obtained a strong pressure plate fine blanking technology patents, has been promoted around the world. The leading position of this fine-graining process has continued, and has been widely used in transportation machinery, light industry machinery, ordnance, lifting machinery, automobile, household appliances and aviation equipment. This fine-graining process has become Modern industry to reduce costs, improve performance, increase efficiency of one of the important technical measures.

The fine blanking process is a complex mechanical process involving elastic deformation, plastic deformation, damage softening and ductile fracture, and different process parameters have a great influence on the quality, size and shape accuracy of punching cut surface. Therefore, we have to optimize the selection of fine blanking process parameters. Plastic forming simulation technology is a new way to study the mechanism of fine blanking and to predict the product forming defects and optimize the process parameters. This article simulates the use of DEFORM software is a good shaping shaping simulation software.

In this paper, the metal forming 2 finite element software DEFORM is used to simulate the fine punching process of camshaft drive wheel. The main process parameters such as blanking gap, blank holder size, die edge fillet, blank holder force and back pressure are studied. The results show that in the process parameters, the blanking gap is the most important factor affecting the quality of the finished parts. The die angle of the mold is the most important factor. Fine punching mold wear amount of the dominant factor, while the molding quality has a significant impact on the role. This study effectively reduces the design cost and improves the design efficiency of fine blanking die.

Key words: Fine Blanking , Plastic Figuration , Finite Element , DEFORM-3D , Camshaft Drive Wheel

目 录

第1章 绪论 1

1.1精冲技术简介 1

1.1.1概述 1

1.1.2精冲工艺特点 2

1.1.3精冲方法的开发 3

1.2国内外精冲技术发展现状与分析 4

1.3本论文研究的目的与内容 6

1.3.1研究的目的 6

1.3.2研究内容 6

1.4本章小结 6

第2章 精冲过程模拟分析 7

2.1 DEFORM有限元软件简介 7

2.2圆盘精冲件模拟 8

2.3边界条件的设定 10

2.4工艺参数的选择 11

2.5本章小结 13

第3章 精冲工艺参数分析 14

3.1冲裁间隙 14

3.2凹模圆角半径 16

3.3 V形齿圈压板齿高 18

3.4本章小结 21

第4章 精冲连续模模具设计 22

4.1精冲模具概述 22

4.2压力中心的计算 22

4.3排样与搭边 22

4.4凸凹模尺寸 22

4.5精冲连续模模具总装图 23

4.6本章小结 25

第5章 总结与展望 26

5.1主要结论 26

5.2展望 26

致谢 28

参考文献 27

第1章 绪论

1.1精冲技术简介

冲裁是冲压工艺的分离工序,和其他冲压工序一样,其有材料利用率高、生产效率高、容易实现自动化生产等优点。但普通冲裁剪切面具有2/3的撕裂带,精度低、质量差不能够满足一些冲裁件的技术要求。经过人们长期的摸索,在生产实践中找到了精度更高的冲裁方法,即精密冲裁。作为在冲压技术不断成熟进步的历史上的一个新篇章,精密冲裁是一项先进的精度极高的成形技术,具有优质、高效及低消耗的特点。精冲在塑性加工中采用的切削加工方式很少,甚至可以说不会用到切削,成型加工的原材料大多是以金属为主,并且成型过程简单,只需要经历一次加工就可以得到剪切面粗糙较低、尺寸精度较高的零件。

1.1.1概述

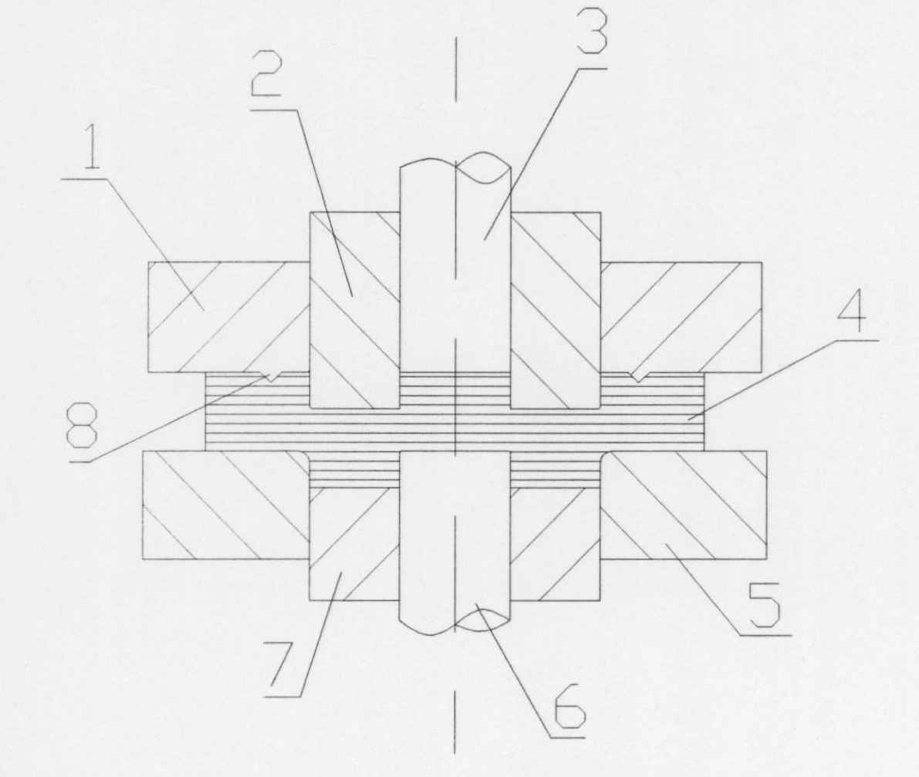

精密冲裁加工中,对间隙的要求十分严格,除此之外,其对于压边力的要求需要达到很大的数值。如图1-1所示。