搅拌头结构设计及有限元分析毕业论文

2020-02-19 15:47:00

摘 要

搅拌摩擦焊作为较为新鲜的焊接手段,近几年在焊接领域得到了人们的关注,尤其在针对镁铝合金方面。其中影响搅拌摩擦焊性能的主要因素是搅拌头的形状、尺寸、工艺参数和工程参数。本文借助AutoCAD软件进行了搅拌摩擦焊搅拌头的结构设计以及ANSYS软件进行针对温度场和应力场的有限元分析,对于现有的搅拌头基础上进行尺寸和形状的改进,旨在寻找出较为适合搅拌摩擦焊的搅拌头结构,以及研究转速对搅拌摩擦焊的具体影响。以作为之后的研究工作一手资料。

论文主要研究了搅拌摩擦焊中锥形搅拌头的较优尺寸以及仿真模拟结果和转速对于搅拌摩擦焊的影响。

研究结果表明:转速对于搅拌摩擦焊中的温度场有着明显影响,转速越高焊接式的温度越高,轴肩直径越大产生的摩擦热越大。且通过试验可得转速越低,容易产生孔洞的那个缺陷;转速越高,容易产生晶体长大的问题。

本文的特色:利用AutoCAD、ANSYS进行建模和有限元分析,对于目前焊接常用的锥形搅拌头的结构进行了详细的模拟分析,同时进行了对比试验,验证了转速对焊接结果的影响。

关键词:搅拌摩擦焊;搅拌头;有限元分析;ANSYS;搅拌头转速。

Abstract

Friction stir welding (FSW), as a relatively new welding method, has attracted much attention in the field of welding in recent years, especially for magnesium and aluminum alloys. The shape, size, process parameters and engineering parameters of the stirring head are the main factors affecting the performance of friction stir welding. In this paper, by using AutoCAD software to design the structure of the friction stir welding mixing head and ANSYS software for finite element analysis of the temperature field and stress field, for existing mixing head size and shape on the base of improvement, aims to find out the more suitable for mixing head structure of friction stir welding, and research on the concrete influences of friction stir welding speed. As a primary source for future research.

This paper mainly studies the optimal size of conical stirring head in friction stir welding and the influence of simulation results and rotational speed on friction stir welding.

The results show that the rotational speed has a significant influence on the temperature field in FSW, the higher the rotational speed is, the higher the welding temperature is, the larger the diameter of shaft shoulder, the greater the frictional heat. And the lower the rotation speed is, the easier the hole defect is. The higher the speed, the more prone to crystal growth problems.

Features of this paper: modeling and finite element analysis are carried out by using AutoCAD and ANSYS, and detailed simulation analysis is carried out on the structure of conical stirring head commonly used in welding at present. Meanwhile, comparative tests are carried out to verify the influence of rotating speed on welding results.

Key Words:Friction Stir Welding ; Stirrer Head ; Finite Element Analysis ; ANSYS;Friction stir welding speed

目 录

第1章 绪论 1

1.1 引言 1

1.2 搅拌摩擦焊简介 1

1.2.1 搅拌摩擦焊的原理 2

1.2.2 搅拌摩擦焊的特点 2

1.3 搅拌摩擦焊研究现状 3

1.4 搅拌头结构及优缺点 3

1.4.1 轴肩的选择 3

1.4.2 圆柱形搅拌针 3

1.4.3 锥形搅拌针 3

1.4.4 其他搅拌头 4

1.5 有限元分析软件——ANSYS 19.0介绍 5

1.6 研究意义 5

第2章 搅拌头结构设计 7

2.1 圆柱形搅拌头设计 7

2.2 锥形搅拌头设计 7

第3章 ANSYS建模 8

3.1 引言 8

3.2 搅拌摩擦焊产热机制 8

3.3 有限元模型建立 8

3.3.1 模拟的基本步骤 8

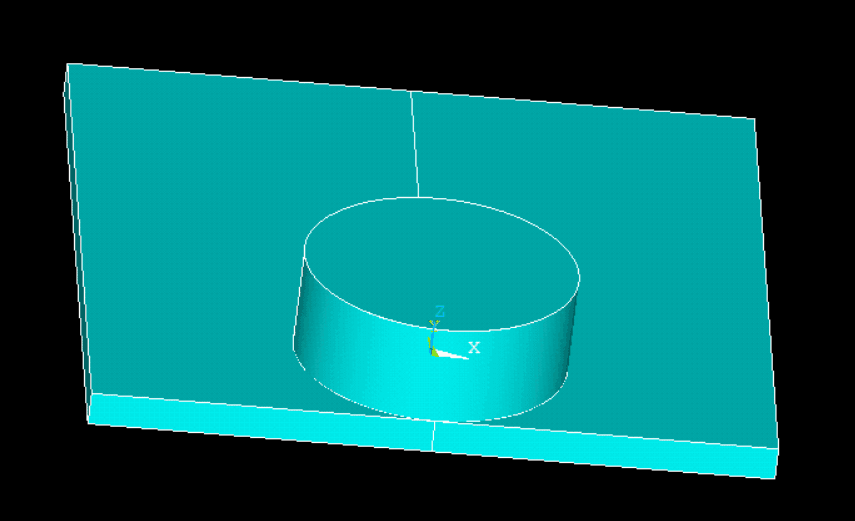

3.3.2 几何模型的建立 9

3.3.3 材料属性的定义 9

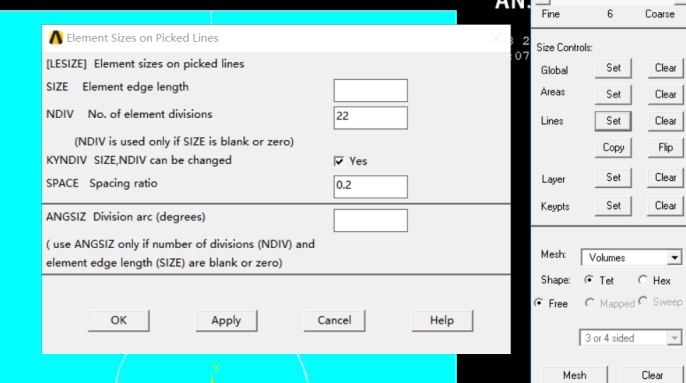

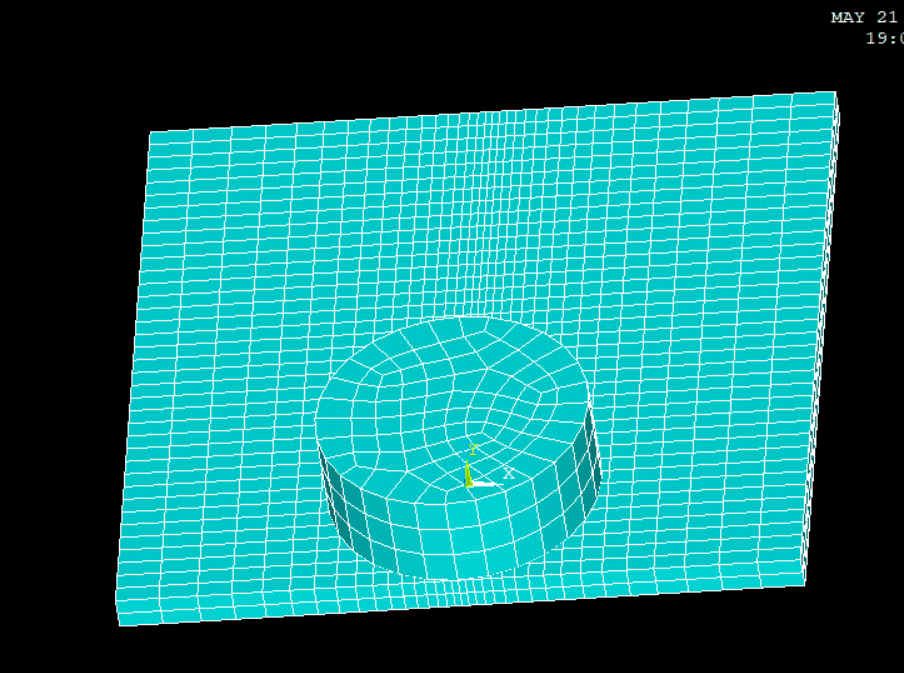

3.3.4 网格划分 11

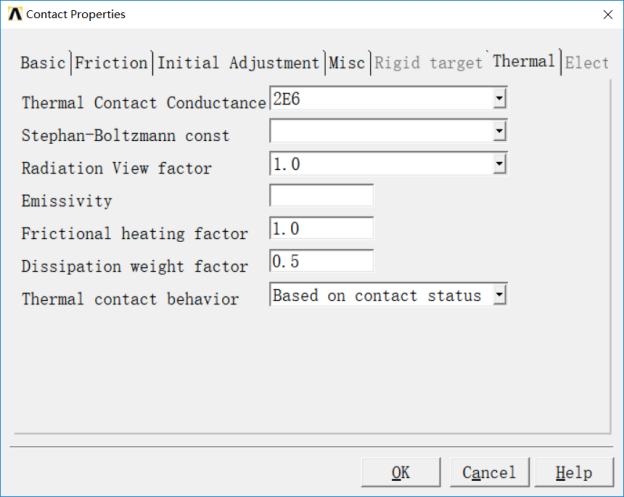

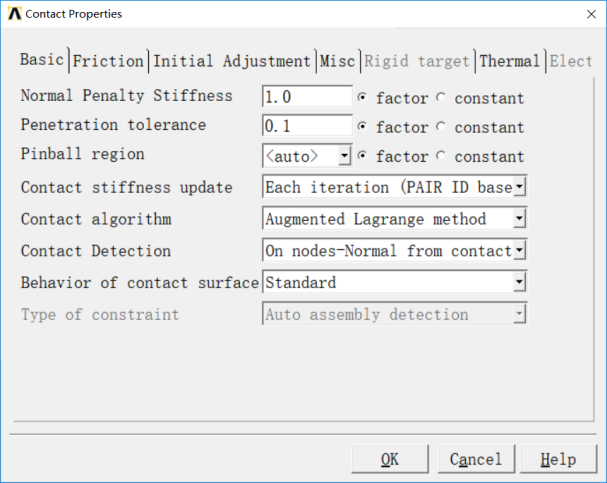

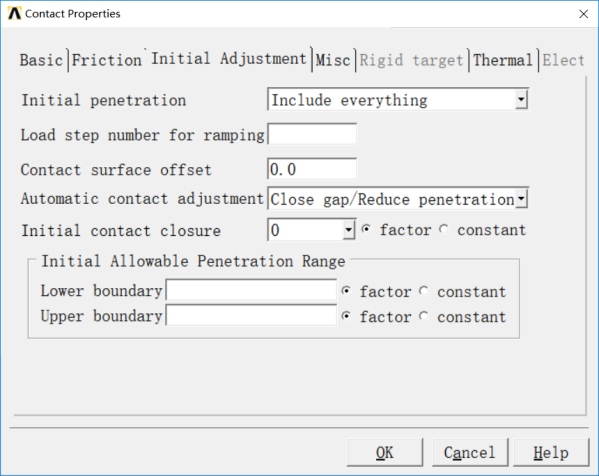

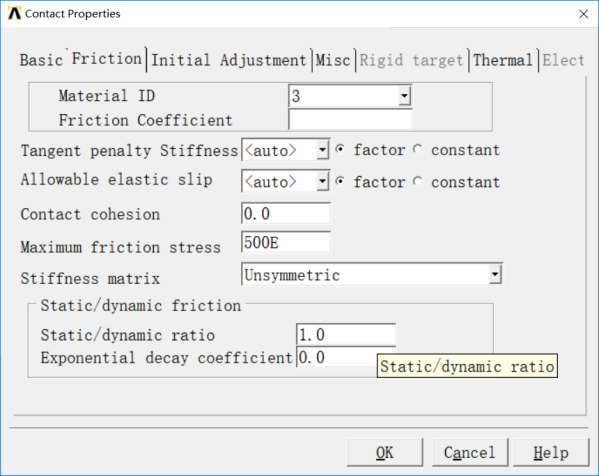

3.3.5定义接触对 12

3.3.6分析类型与边界定义 14

3.3.7求解设置与定义载荷步 15

3.3.8载荷的求解 15

3.4 数值模拟结果及分析 16

第4章 试验部分 18

4.1 试验目的 18

4.2 试验设备及材料 18

4.2.1 试验设备 18

4.2.2 试验材料 19

4.3 试验方法 20

4.4 接头显微组织分析 21

4.5 显微硬度分析 22

4.6 结论 22

第5章 结论与展望 23

5.1 结论 23

5.2 展望 23

参考文献 25

附录1 27

附录2 28

致谢 29

第一章 绪论

1.1引言

近年来,随着人们对于金属的强度等性能的要求日益提高,具有低密度,较好刚度和较高强度、弹性好、高导热导电性能、良好的加工成型性和尺寸稳定性等优点的镁铝等金属在越来越多地方大放异彩。与此同时,由于镁铝合金具有易氧化且氧化物熔点过高的缺点,使得镁铝合金的可焊性较差,寻常的焊接方式(例如电弧焊)常常造成焊缝中有气孔,裂纹,夹渣,咬边,烧穿等缺陷。这时需要一种更高效的焊接方法来改善这种状况。

由英国焊接协会于1991年研发的搅拌摩擦焊(FSW)很好地解决了这个问题,它最初应用于铝以及其合金,随后使用材料的范围也随之逐渐扩展[1]。搅拌摩擦焊克服了传统焊接工艺中易变形,易产生气孔,夹杂,对环境造成污染等缺点,并且不需要其他金属作为焊丝来完成焊接,提高了焊接成品的纯度。从而成为了一种价格低、效率高、污染小的焊接手段,该技术的发明出世以来得到了行业专家和社会的高度关注和持续的研究。本文针对于搅拌摩擦焊的灵魂-搅拌摩擦头,来进行进一步的研究。

1.2搅拌摩擦焊简介

1.2.1搅拌摩擦焊的原理

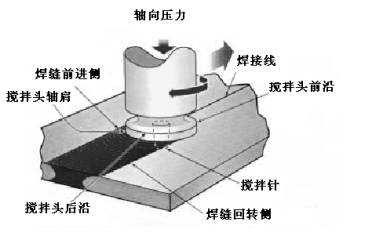

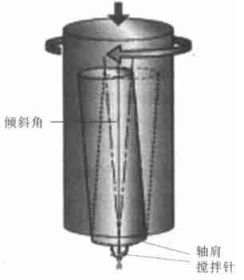

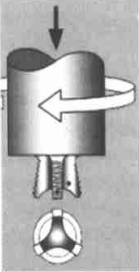

搅拌摩擦焊是英国焊接协会(TWI)创造的一种全新的固态金属材料焊接技术,搅拌摩擦焊的过程是由一个柱形或是锥形或是其他外貌的搅拌针插入金属工件的连接处,通过搅拌头旋转过程中金属工件与搅拌针和轴肩产生摩擦热,从而使搅拌针周围的金属工件材料产生局部热塑化,在搅拌头的高速旋转下,被塑化的材料在焊接区发生混合再结晶,最终形成可靠的固态连接。原理图如图1.1所示。

图1.1 焊接过程

1.2.2搅拌摩擦焊的特点

与熔焊、压焊、钎焊、气体保护焊等传统的焊接工艺相比,搅拌摩擦焊具有焊后板料残余应力小、焊接时焊缝处温度较低、焊接后工件残余变形小等特点。搅拌摩擦焊主要适用于铝、镁、铅、钢、铜等传统焊接工艺较为棘手的金属材料,甚至是热裂纹敏感的材料。并且焊接过程中无需添加焊丝,从而使工件不受外界材料的影响,稳定性更好;不需要提前去除工件表面附着的金属与空气产生的氧化膜,焊接时不需要提供额外的保护气体,成本较低、焊接效率高。但是它对于设备以及夹具的要求特别高,一次性投资大。

1.3搅拌摩擦焊研究现状

虽然经过了不到30年的历程,搅拌摩擦焊的发展却惊人的迅速,从只有圆柱形一种原始的搅拌针结构,演变成了有锥形,非对称式,可伸缩式等多种多样类型丰富的搅拌针结构,而搅拌头的材料也有马氏体不锈钢,高碳钢等多种材料。扩大了人们焊接时的选择范围。且随着焊接头的日益进步,搅拌摩擦焊可以焊接的金属材料也随之增加。在技术层面,与搅拌摩擦焊相关的新型技术也研发出了不少,例如搅拌摩擦焊点焊、搅拌摩擦焊修复、细晶材料设备等,丰富了焊接方式,提高了焊接效率。但是在国内,搅拌摩擦焊的发展并不像国外发展的那么迅速,许多东西还在参考探索阶段,随着我国对于此技术的不断研究,必将带动我国制造业的告诉发展,让我国在成为工业大国的路上更近一步[2][3]。

1.4 搅拌头的结构及优缺点

搅拌头的结构主要包括轴肩和搅拌针。轴肩和搅拌针的形状和尺寸不但影响着焊接过程中产生摩擦热的方式和效率,还影响着搅拌头附近软化的金属工件塑性材料的流动方式[4]。

1.4.1轴肩的选择

轴肩在搅拌摩擦焊中的主要作用为:1.轴肩下表面通过与金属材料工件表面接触并摩擦,产生并提供大部分焊接所需要的热量。2.与工件焊接区域边缘贴合,形成一个封闭的焊接区,以避免高温流动的金属材料从上端流出以造成焊接失败。

由于轴肩在搅拌摩擦焊中起的作用较为简单,形状的改变对于焊接过程起不了过多影响,所以实验中对于轴肩的尺寸进行重点考虑。

1.4.2圆柱形搅拌针

圆柱形搅拌针是伴随着搅拌摩擦焊一同出世的最原始的搅拌针,在初始阶段得到了极为普遍的应用[5]。它的外貌十分简单,搅拌针是只是简单的圆柱形,由于它的形状,导致在下压搅拌头的过程中搅拌针受到纵向力过大,搅拌针根部容易断裂。在之后的研究中虽然有的搅拌针加入了侧面螺纹以改善软化材料的流动性,但是圆柱形搅拌头的基本形状导致了其焊接性能及成品质量有一定局限性。

1.4.3锥形搅拌针

针对圆柱形搅拌针焊接过程中的不足,英国焊接研究所在原有搅拌头的基础上设计了锥形搅拌针和三槽锥形搅拌针两种较为优良的搅拌针。锥形搅拌针外形的特点是搅拌针由原来的上下宽度一致变为根部宽顶部窄的圆锥形,在搅拌针根部直径相同时,锥形搅拌针切割融化材料更少,大约为圆柱形搅拌头的60%,并且相对于圆柱形搅拌针,锥形搅拌针能使周围软化塑性材料具有向上的运动趋势,促进塑性金属材料流动,改善焊接质量。

三槽锥形搅拌针是在普通的锥形搅拌针的基础上,增加了三个螺旋形状的深槽,相比于普通的锥形搅拌针,三槽锥形搅拌针的体积更小,塑性材料的流动性也更好,同时也能破坏焊接时工件表面的氧化物。

有些搅拌针加入了螺纹结构。螺纹可以促进搅拌头附近的塑性软化金属材料沿着搅拌针向上方运动,促进软化材料的流动,使焊缝处的材料更为均匀紧密。

1.4.4其他搅拌针

- 非对称式搅拌针

非对称式搅拌针与传统的搅拌针外形由较大差异,搅拌针与轴肩并不是固定在叫搅拌头上,它的中心轴与搅拌头的中性轴并不重合,有一定的倾角(如图1.1所示),这样它可以在搅拌头外壳里面围绕搅拌头中心轴旋转的同时自我转动。非对称式搅拌针优点是可以增大焊接时软化材料的范围,改善焊接质量。同时可以提高了搅拌针搅拌过程中的动态与静态比(即搅拌针扫过金属软化材料的体积与搅拌针的体积之比),提高了软化金属材料的流动性。

图1.1非对称式搅拌针 图1.2外开式搅拌针

- 外开式搅拌针

外开式搅拌针外形较为特殊,搅拌针靠近轴肩的根部为平截头状,顶端为像树枝一样的三道分叉,分叉顶部较宽,根部方向较为窄,呈锥形(如图1.2)。这种设计有利于增大搅拌针宽度,以增大搅拌面积及增大搅拌过程中动态与静态比。

外开式搅拌针的优点如下:可以充分粉碎工件表面氧化膜;焊接速度有明显提高。

- 可伸缩式搅拌针

可伸缩式搅拌针根据伸缩方式可分为两种:自动可伸缩式和手动可伸缩式。可伸缩式搅拌针通过改变搅拌针的长短来适应不同厚度,不同材料的板料的焊接。自动可伸缩式搅拌针相较于手动可伸缩式搅拌针,在焊接即将结束时可自动将搅拌针收回到轴肩中,以避免形成气孔缺陷。该形状搅拌针现多用于航天器等要求较高场合[6]。

1.5 有限元分析软件——ANSYS 19.0介绍

在焊接过程中,搅拌头需要不断地将金属工件材料搅拌塑化,即需要承受非常大的载荷力。当搅拌前进过程时若受到横向的应力过大,则搅拌针有变形的隐患。并且搅拌塑化金属材料是通过产生摩擦热实现的。由于金属材料在搅拌摩擦焊接过程中的不可视性,以及直接用实物进行实验的成本过高。且数值模拟具有低成本、高效率和可视化的优点,所以在生产制造之前,需要对所设计的搅拌针进行计算机建模和应力场和温度场的有限元分析。

针对于搅拌摩擦焊方面,有限元分析的软件主要以ABAQUS、ANSYS和DEFORM-3D等软件为主。本次实验挑选了擅长于温度场的模拟和非线性问题有限元分析的ANSYS软件。

ANSYS发源于1963年的美国宾州皮兹堡溪屋公司,为了某个核子反应火箭的分析,斯旺森博士则专门编写了一些小程序来方便计算加载温度的大小和压力的结构应力。几年下来程序的附加功能越来越多,它也有了自己第一个名字—STASYS。随后在1970年,ANSYS正式诞生。随着不断地研发进步,ANSYS的功能也慢慢变得丰富起来:从最初的仅提供简单的结构线性分析以及基础的热分析,到现在可以进行结构高度非线性分析、自动划分网格、电磁相关分析、计算流体力学分析等多功能的有限元软件,广泛的运用石油化工,交通,机械制造,生物医学等各个领域,成为了现代制造业举足轻重的有力工具。

ANSYS软件主要有以下优点:

软件具有建模与有限元分析一体的功能。

是唯一可以实现前后处理、求解及分析、具有的有限元软件。

具有非常先进的线性和非线性分析功能。

具有同一时间依次执行多个操作,以提高运算速度的功能。

具有多种自动划分网格的技术。

本次实验采用ANSYS19.0版本,该版本为ANSYS的最新版本,功能最为齐全,且具有高效且稳定的特点。

1.6 研究意义

针对于搅拌头的结构的研究,一方面可以增大塑性材料的流动性以提高焊接效率和质量,另一方面可以提高搅拌头本身的质量,以降低搅拌头在焊接中的损耗。

针对于转速对于搅拌摩擦焊的影响,可以找出在相同搅拌头的情况下最适宜焊接的转速,对于提高焊接质量,提高焊接成功率有着明显的提高作用。

本次研究是在之前已有资料的基础上进行的进一步优化设计和改善焊接环境的研究[7]。对于之后搅拌摩擦焊的进一步研究有着承上启下和铺垫的作用。

第二章 搅拌头结构设计

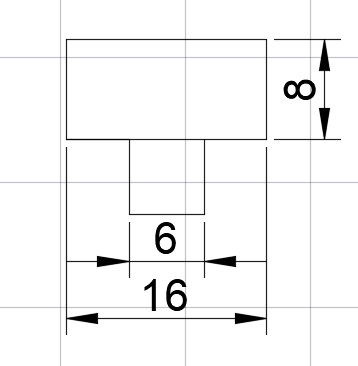

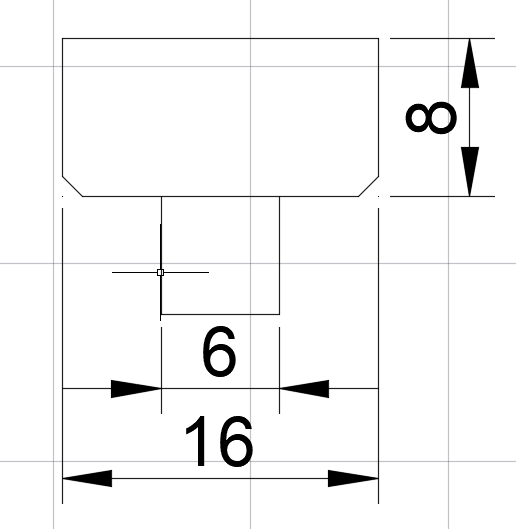

2.1圆柱形搅拌头设计

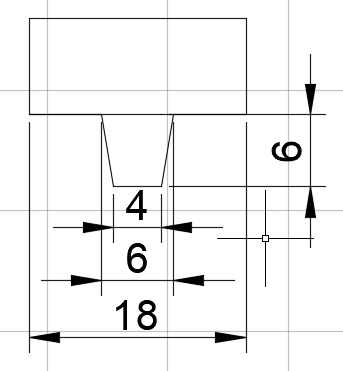

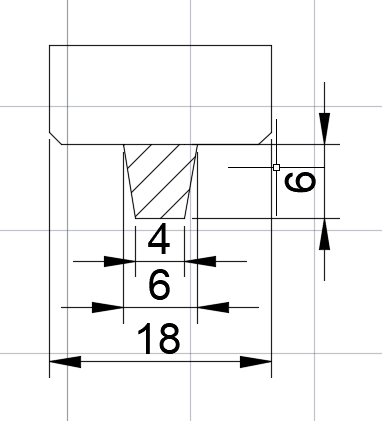

圆柱形搅拌头是最初被设计出的搅拌头形状,具有结构简单的特点,普通的圆柱形搅拌头的结构如图2.1所示。由于圆柱形搅拌头在焊接下压时根部纵向应力过大,所以在轴肩靠近搅拌针的两端加入锥形圆角,以减少下压时的应力,如图2.2所示。

图2.1 基础结构 图2.2改进结构

2.2锥形搅拌头设计

锥形相较于圆柱形搅拌头,搅拌针的改进使得它在焊接时的力学性能更加出色,而且焊接时对于材料的塑性成都和流动性有好的表现,图2.3为常见的普通锥形搅拌头。为了进一步增大焊接时搅拌头周围的塑性材料的流动性,设计出了带螺纹的锥形搅拌针,同时轴肩加入了锥形圆角以提高力学性能,如图2.4所示。

图2.3 基础结构 图2.4改进结构

- ANSYS建模

3.1引言

分别根据所设计的圆柱形搅拌针与锥形搅拌针进行ANSYS建模,经过不断地尝试,圆柱形搅拌针可以进行完整的建模并可以进行之后的有限元分析,而锥形搅拌针由于建模中模型网格划分中出现一定问题,在经过一系列讨论试验后进展缓慢,从而放弃锥形搅拌针的有限元分析。下面则重点从较为简单易懂的圆柱形搅拌针进行实验分析。

3.2搅拌摩擦焊产热机制

搅拌摩擦焊接过程中的热量主要来源于摩擦产热与塑性变形产热。焊接过程中,在纵向压力下,搅拌头与金属工件表面产生挤压并且飞速旋转,通过摩擦产生大量的热量,工件材料受热逐渐塑化,并在搅拌头的旋转和前进作用下产生塑性变形,材料迟缓的流动,从而逐渐成型[8][9]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: