薄板GMAW焊对接接头焊接变形预测毕业论文

2020-02-19 15:44:55

摘 要

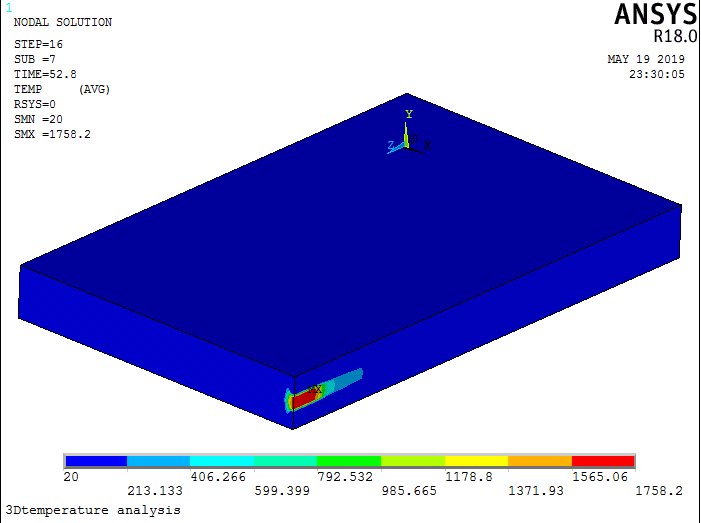

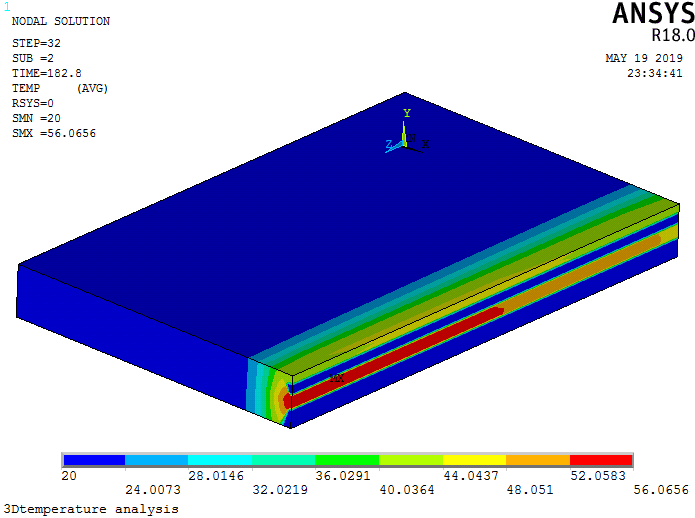

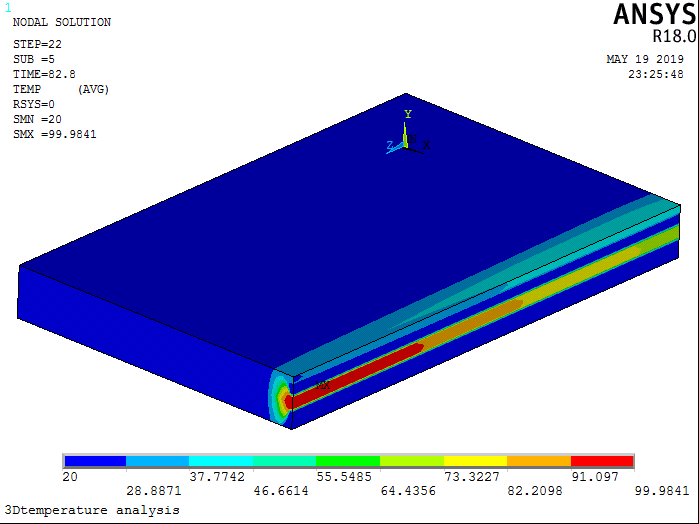

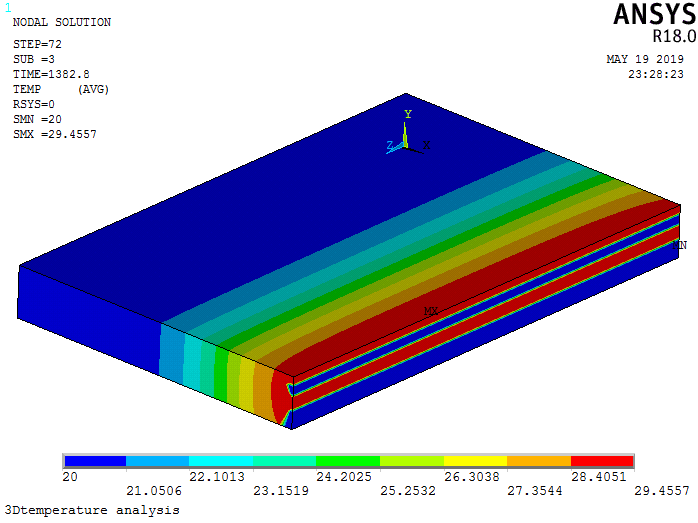

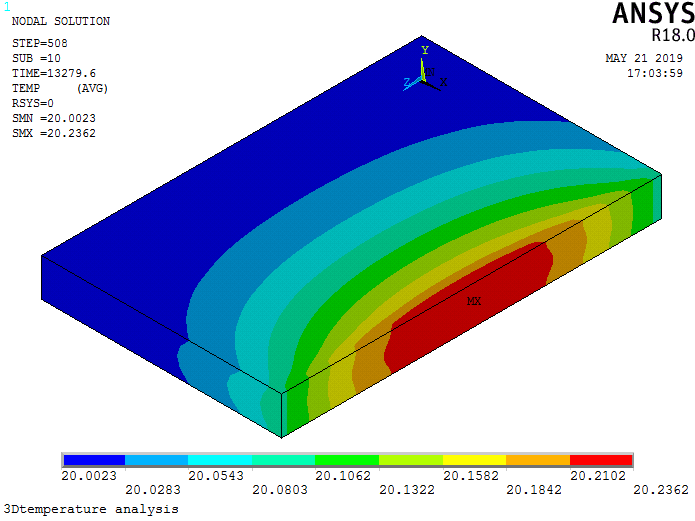

本文使用热弹塑性法与固有应变法对不锈钢平板焊接过程进行了三维数值模拟仿真,并对温度场、应力场及变形结果分别进行了分析。研究了薄板对接的应力分布与变形规律,并将热弹塑性法与固有应变法得到的变形结果进行比较分析,所得的结果有利于大型构件焊接变形的预测。

本文主要研讨了焊接过程的数值模拟,在使用热弹塑性法计算温度场与应力场时采用间接法,先后对焊接温度场与应力场进行计算。使用固有应变法计算焊接变形时,对如何确定固有应变区域及计算相关参数进行了详细的叙述。

研究结果表明:本次数值模拟所得结果与理论相符,焊接温度场基本上呈准稳态,焊接残余应力与变形的分布规律也与理论相符;通过比较热弹塑性法与固有应变法的变形情况,可以发现二者的变形基本呈现相同的分布,大小相差不足0.1mm。

本文的特色:采用两种数值模拟方法模拟焊接过程,对焊后结构的残余应力与变形进行了系统的分析,并将两种方法所得变形结果加以比较,提出了大型结构焊接变形预测的新手段。

关键词:焊接;数值模拟;热弹塑性法;固有应变法;变形

Abstract

In this paper, the three-dimensional numerical simulation of stainless steel flat plate welding process is carried out by thermal elastic-plastic finite element method and inherent strain method. And the temperature field, stress field and deformation results are analyzed respectively. The stress distribution and deformation discipline of thin plate butt joints are studied. And the results obtained by the two methods are compared. The obtained results are beneficial to the prediction of welding deformation of large components.

The paper mainly discusses the numerical simulation of the welding process. The indirect method which means first calculating the welding temperature field and then calculating the stress field is used when using the thermal elastic-plastic finite element method to calculate the temperature field and the stress field. When calculating the welding deformation using the inherent strain method, a detailed description of how to determine the inherent strain region and calculate the relevant parameters is given.

The results show that the results obtained by this simulation are consistent with the theory. The welding temperature field is basically quasi-steady, and the distribution of welding residual stress and deformation is also in line with the theory. By comparing the deformation of the two methods, it can be found that the deformations of the two methods exhibit the same distribution, and the difference in size is less than 0.1 mm.

The characteristics of this paper: two kinds of numerical simulation methods are used to simulate the welding process, the residual stress and deformation of the post-weld structure are systematically analyzed, and the deformation results of the two methods are compared. What’s more, a new method for predicting the deformation of large structures is proposed.

Key Words:welding;numerical simulation;thermal elastic-plastic finite element method;inherent strain method;deformation

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 焊接数值模拟的技术难点 1

1.3 社会、健康、安全、成本等因素的思考 2

1.4 本文研究方法及主要内容 2

1.5 本章小结 3

第2章 热弹塑性有限元分析 4

2.1 温度场的计算 4

2.1.1 建模 4

2.1.2 焊接热源载荷的施加 6

2.1.3 温度场的求解 9

2.2 焊接应力场的模拟分析 9

2.2.1 建立模型与定义材料属性 9

2.2.2 边界条件 10

2.2.3 应力场求解计算 11

2.3 本章小结 11

第3章 基于固有应变法的焊接变形预测 12

3.1 固有应变法理论 12

3.2 固有应变法与热弹塑性法的关系 12

3.3 固有应变法计算 12

3.3.1 计算相关参数 13

3.3.2 固有应变施加区域的确定 13

3.3.3 计算得横向、纵向固有应变值 14

3.3.4 ANSYS中求解 14

3.4 本章小结 14

第4章 结果分析 15

4.1温度场计算结果分析 15

4.2焊接残余应力分析 20

4.2.1 纵向残余应力 20

4.2.2 横向残余应力 22

4.3 焊接残余变形的结果分析 23

4.3.1 热弹塑性法焊接变形预测 23

4.3.2 固有应变法焊接变形预测 27

4.3.3 热弹塑性法与固有应变法变形结果比较 29

4.4 本章小结 30

第5章 结论 31

参考文献 32

致 谢 34

附录1 35

附录2 36

第1章 绪论

1.1 研究背景及意义

我国制造业的规模现已跃居世界第一位[1]。压力容器是制造业中的关键设施,其结构复杂,制造过程涉及多学科多种技术,如焊接、材料、结构等。

压力容器在使用中是否能保证安全,在很大程度上取决于容器的制造质量。焊接是现代压力容器制造中关键的加工方法。这不但是因为焊接工作量大,还因为焊接质量会对压力容器的安全性产生直接影响。国内外发生过多起重大压力容器安全事故,大部分都由焊接缺陷引起。因此,保证焊接质量才能保证压力容器的安全可靠性[2]。

焊接时快速、不均匀的加热与冷却会产生热膨胀和收缩,此外,在高温下的材料塑性变形还会导致不可避免的变形和残余应力[3,4]。而薄板焊接变形的控制仍为制造中的一大难题。此外,在不锈钢薄板压力容器焊接中也存在较多问题,主要原因是与碳钢材料相比,不锈钢的热物理性能和力学性能明显不同,主要体现在:1) 不锈钢的热膨胀系数比碳钢大5060,使得焊接接头的变形增大;2) 不锈钢的热导率低,热量不易散失,导致过热,会降低接头的耐蚀性[5];3)不锈钢强度低于碳钢,更易发生变形[6]。正是由于这些材料性能的不同,使得不锈钢在焊接时更易产生焊接变形,尤其是大型的复杂结构件[7]。综上所述,对高精度的薄板焊接变形预测方法进行钻研具有重要的意义[8]。

过去使用经验公式或曲线对焊接应力与变形进行粗略预测,但此种方法对于略微复杂的焊接结构便无能为力[9]。随着有限元法的发展,数值模拟技术开始被应用于预测焊接结构的应力与变形[10,11,12]。热弹塑性法和固有应变法是其中的代表[13,14]。但国内外对大型构件的焊接数值模拟研究目前仍较少[15]。因此,本文采用热弹塑性方法和固有应变法,对大型不锈钢薄壁压力容器的焊接进行了模拟,研究其残余应力与变形的分布规律,还将热弹塑性法和固有应变法这两种模拟方法进行了对比。

1.2 焊接数值模拟的技术难点

(1)求解计算量大:时间步长过大会造成不收敛,过小又会大大增加计算量,提高了时间成本。

(2)热源模型难建立:焊接模拟的准确性取决于热源模型的建立,在实际模拟中需要不断积累经验才可以选出适合的热源模型。

(3)性能参数不足:在模拟前,需定义材料随时间变化的热物理性能参数及力学性能参数。而对金属材高温性能的研究不足,使得参数不全,为焊接模拟带来了困难。

(4)计算不易收敛:焊接过程为一高度非线性过程,这就易造成计算的不收敛。

1.3 社会、健康、安全、成本等因素的思考

焊接温度场和应力场的预测仅依据实验进行研究并不能全面的预测和分析,也无法客观评价焊接质量。通常在进行焊接技术研究时,基本方法是设计实验进行验证,但在大型压力容器的实验过程中,一旦实验失败或发生安全事故便会造成重大经济损失。为了避免这种情况,可利用数值模拟这一工具,在焊接实验前对整个焊接过程进行数值模拟,并对模拟结果进行分析,进而调整实验方案,当模拟得到满意结果时再进行焊接实验,如此便可节省大量资源。数值模拟技术对制造业的发展起到了大大的促进作用,制造业水平的提高也有利于社会的进步。

在进行焊接实验时会产生大量烟尘,这些烟尘包含各种有毒物,若这些有毒物质散入空气中,不仅会污染大气环境,还会给人体带来极大伤害。此外,焊接过程中钢材被加热到很高的温度,在进行实验时也会给操作人带来很大的安全隐患,因此在考虑健康与安全问题后,数值模拟技术更显得尤为重要。

本课题采用ANSYS软件模拟了大型不锈钢压力容器的焊接过程,模拟过程仅需花费少量材料费、测试费用、软件分析费用,与直接进行焊接试验相比大大降低了成本。

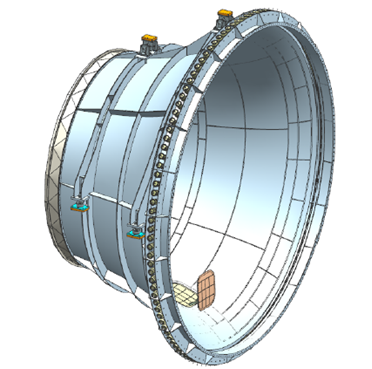

1.4 本文研究方法及主要内容

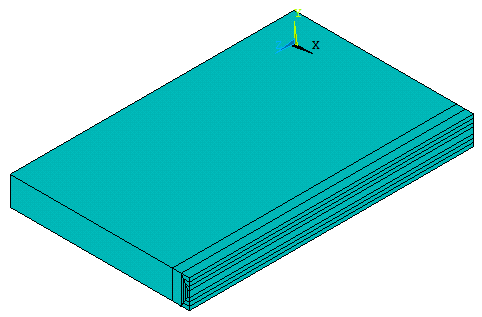

本文主要进行薄板GMAW焊对接接头的焊接变形预测,研究对象为一大型压力容器壳体,整个壳体由多块板拼焊而成,其实体示意图见图1.1。本研究对其中两块板的拼焊过程进行模拟,由于每块板材尺寸较大从而其弯曲程度较小,故提取出的有限元模型为两平板对焊模型,每块平板的尺寸为160×100×16mm。壳体所用材料为304L不锈钢(00Cr19Ni10)。

主要内容包括以下几点:

(1)建立焊件三维有限元模型,仅考虑温度场与应力场的单向耦合。在模拟计算时,采用间接法进行计算,可节省大量的时间。

(2)考虑材料非线性,即材料的热物理性能和力学性能随温度而变化。利用APDL语言[16,17]编写命令流以实现对焊接过程的模拟。

(3)计算生热率以施加热载荷,顺序焊接过程通过生死单元法模拟。

(4)使用固有应变法[18]计算焊接变形,设置分析类型为稳态分析,即仅进行一次弹性有限元计算,就得到整个焊件的残余应力和变形。

(5)对热弹塑性法计算所得温度场、应力场结果进行分析,并分析焊接残余应力与变形的分布规律。

(6)对固有应变法的焊接变形结果进行系统分析,并与热弹塑性法进行比较,探寻更准确的大型焊接构件的数值模拟方法。

(6)对固有应变法的焊接变形结果进行系统分析,并与热弹塑性法进行比较,探寻更准确的大型焊接构件的数值模拟方法。

图1.1 压力容器壳体示意图

1.5 本章小结

本章首先对课题的研究背景及意义进行了介绍,重点对大型不锈钢薄壁压力容器焊接中存在的问题进行了讨论;其后阐明了焊接数值模拟中存在的技术难点,并分析了采用数值模拟技术对于社会、健康、安全、成本等方面的影响;最后介绍了本文的研究内容及所用方法。

第2章 热弹塑性有限元分析

2.1 温度场的计算

2.1.1 建模

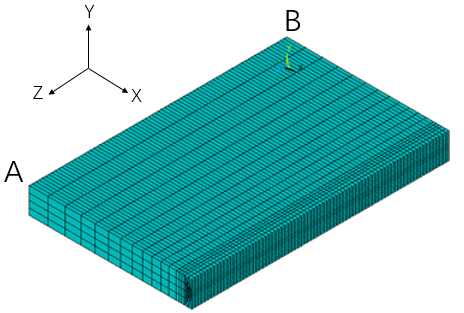

(1)有限元模型提取

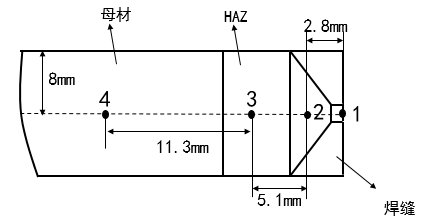

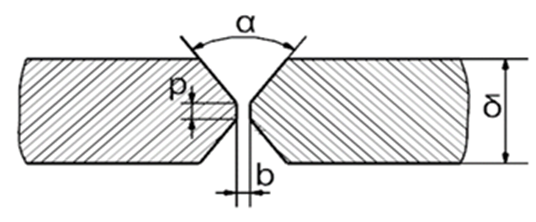

本课题对薄板GMAW焊对接接头进行焊接变形预测,研究对象是一大型压力容器,提取出的有限元模型为两平板对焊模型,每块平板的尺寸为160×100×16mm。此外,为了保证焊接接头全焊透,选用X形坡口。坡口示意图见图2.1。其中, 16mm, 60, p 2mm,b2mm。

在确定焊道数时,要根据板厚与每一焊道的尺寸进行设计,每一层焊道高3mm左右,拟设计为6道,由于坡口存在钝边,故将钝边处也作为单独一道焊道,故焊道数共7道。由于选用坡口形式为X形坡口,将焊道呈对称分布。

对于对称结构可运用其对称性来简化模型,故在建模时仅建立一半模型,包含一块板材及半部分焊道。

对于对称结构可运用其对称性来简化模型,故在建模时仅建立一半模型,包含一块板材及半部分焊道。

图2.1 坡口示意图

(2)建模方法

从广义上看,模型包括所有的节点、单元、边界条件等特征。从狭义上来看,模型是指用节点和单元来表示空间体域的生成过程[19]。

建模时直接采用ANSYS建模,由关键点生成线段,线段生成面,最后将面拉伸为体即可得到实体模型。所建立模型如图2.2。

图2.2 实体模型示意图

图2.2 实体模型示意图

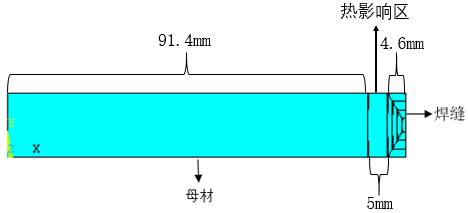

为便于划分网格,建立有限元模型时需建立多个长方体分别表示母材,焊接热影响区及焊缝,焊缝处要将各焊道分开创建,最后将所有的体用命令粘在一起,模型截面情况见图2.3。

为便于划分网格,建立有限元模型时需建立多个长方体分别表示母材,焊接热影响区及焊缝,焊缝处要将各焊道分开创建,最后将所有的体用命令粘在一起,模型截面情况见图2.3。

图2.3 实体模型横截面示意图

(3)定义单元属性

单元属性包括单元类型与材料属性。

在温度场计算中采用八节点六面体热分析单元(SOLID70),它是三维六面体单元,可进行三维热传导。

在进行热分析前要定义随温度变化的材料属性,如密度、热传导系数、比热容、焓等,具体数据可由文献[20]知,详见表2.1。定义参数时要注意单位制的一致性,若单位制不统一会造成计算错误、模拟失真。

表2.1 304L不锈钢部分热物理性能

温度() | 密度(g/mm3) | 热传导系数 (/) | 比热容 (J/g) |

0 | 0.790 | 0.0146 | 0.462 |

100 | 0.788 | 0.0151 | 0.496 |

200 | 0.783 | 0.0161 | 0.512 |

400 | 0.775 | 0.0180 | 0.540 |

800 | 0.756 | 0.0239 | 0.604 |

1200 | 0.737 | 0.0322 | 0.676 |

1500 | 0.732 | 0.0280 | 0.700 |

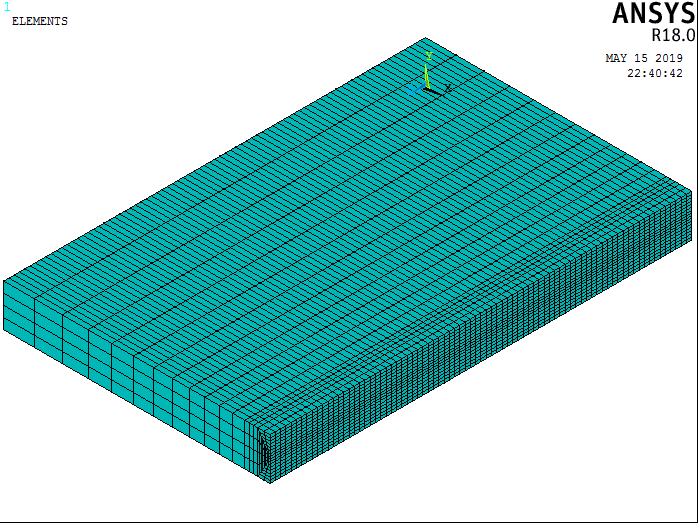

(4)划分网格

划分网格的密度是保证计算准确的关键因素,网格数过少会使得计算精度较低,网格数过多会使计算量大大增加,成本随之上升。在本课题的网格划分中,焊接区域网格最为细密,热影响区、母材网格逐渐稀疏,同时母材采用不均匀划分,以此来控制网格质量。

本课题所建立的实体模型较为规则,采用映射网格划分,模型网格划分后共有单元总数9280,节点总数为23184,焊缝区域的最小单元尺寸为2mm0.85mm0.5mm。划分网格后有限元模型图如图2.4。

本课题所建立的实体模型较为规则,采用映射网格划分,模型网格划分后共有单元总数9280,节点总数为23184,焊缝区域的最小单元尺寸为2mm0.85mm0.5mm。划分网格后有限元模型图如图2.4。

图2.4 有限元模型示意图

2.1.2 焊接热源载荷的施加

(1)焊接热源的选择

采用有限元方法对焊接过程进行模拟,首先要对焊接热源进行有效表达。准确、适合的热源模型会使计算结果更加准确。

在本课题中,采用的是均匀体热源模型,此热源模型常用于多道焊温度场模拟[21],并假设焊接热量在一定加热体积内是均匀分布的,可通过其计算公式算出每道焊缝的生热率,将其定义为一个数组实现热源载荷的施加。

(2)热源生热率的确定

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: