Fe-Cr二元相图的计算机处理研究外文翻译资料

2022-10-25 12:00:08

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

材料和设计98(2016)88–97

内容列表可在 Science Direct中找到

材料和设计

杂志主页::www.elsevier.com/locate/matd

超级双相不锈钢在钨极惰性气体保护焊多道焊时的氮损失和微观结构影响

Vahid A. Hosseini a,b,* , Sten Wessman a,c , Kjell Hurtig a,Leif Karlssona

a瑞典特罗尔海坦市,西部大学,工程科学系SE-461 86

b Innovatum AB特罗尔海坦,SE-461 29悉尼特罗尔海坦市

c Swerea KIMAB AB,7074箱, SE-164 07西斯塔,瑞典

关键词: 氮损失 TIG焊 多道焊 铁素体含量 热力学计算 超级双相不锈钢

摘要

氮损失是超级双相不锈钢焊接时的重要现象,在本次研究中,采用低或高的热输入,用纯氩作为保护气,对超级双相不锈钢进行一到四条堆焊焊道的TIG自动焊,目标是监控每条焊道的氮含量和微观结构,用波长色散X射线光谱法可测定氮含量,在低的和高的热输入样本中,经过四道焊后,其母材中的氮含量从0.28%分别减少到0.17%和0.10%。氮损失会造成铁素体晶粒粗化和氮化物沉淀,焊道越多,热输入越高,铁素体晶粒粗化越明显。四道焊后,母材中铁素体的含量在低的热输入时从55%增加到75%,在高的热输入时增加的79%。焊道层数越多,氮含量就越多。根据最初的氮含量和电弧能量,用方程可以计算出焊缝金属中的最终含氮量。一到两层焊道后的铁素体含量是合适的,建议使用氮气作为保护气,并添加适当的填充金属。

copy;爱思维尔公司保留所有权利,2016年

1,介绍

双相不锈钢(DSS)吸引了大量的关注,越来越多的被用于不同的行业,如:石化,石油和天然气。[1,2]作为经济型用钢,由于奥氏体不锈钢具有良好的力学性能和耐腐蚀性能相结合的特性,它已成为一个合适的选择,双相不锈钢具有奥氏体和铁素体组成的微观结构,在基材中的含量通常各占50%,35%到60%铁素体含量的变化也是可以接受的。[3-5].

双相不锈钢一般具有良好的焊接性,但是在焊缝金属和热影响区铁素体,氮化物和金属间化合物的含量会增加,因此提出了一些焊接双相不锈钢的建议,如:在用TIG焊焊接时采用有限的热输入,随镍含量的增加添加填充金属,

采用氮气作为保护气,上述措施旨在控制铁素体含量在推荐范围内以及避免氮化物和金属间化合物的形成[8-10]。

氮,作为最强的奥氏体化元素之一,可以经济高效地替代镍[11,12]。它还可以提高强度和耐腐蚀性,焊缝金属中铁素体含量过高,会导致机械性能和耐腐蚀性能的降低,尤其是高含氮量的超级双相不锈钢。杜-图伊托等[14,15]监测和模拟了不锈钢熔融焊缝金属内氮的吸收和解吸,他们在焊接多种母材时采用不同氮含量的保护气体。得出母材中的初始氮含量和表面活性元素是控制氮损失的关键因素。赫特斯曼等人[16]研究了氮接2507-型不锈钢,并确定了弧长和保护气中氮含量的影响,研究显示保护气体中的氮含量和熔池体积的大小会影响最终的氮含量。卡尔森等人采用低的热输入对2507型钢进行自动激光焊,由于氮损失和较快的冷却速率造成了高含量铁素体的微观组织和氮化物沉淀。

除了氮含量外,冷却速率也决定了奥氏体和铁素体之间的平衡[17].冷却速率越快铁素体的含量越高,因为奥氏体是由于扩散时间不足而形成的[18]。由于更少的氮原子扩散到奥氏体中,促进了氮化物的形成,因此,铁素体温度降低时,会形成过度饱和的氮和氮化物的沉淀[19]。另一方面,过度加热,在较低的冷却速率下会导致金属间化合物的形成,如sigma;相[20].

表1:超级双相板材中的化学成分

在预测双相不锈钢焊缝的组成和性能时,热力学计算已被认为是一个重要的工具,并且一些调查证实了热力学计算可预测特征,如奥氏体组织的改善[21],组织粗化[22],和形成二次阶段[23]。此外,谭等人[24]指出了用Thermo-Calc 软件计算出的抗点蚀当量与在不同温度下对双相不锈钢进行退火时测量的临界点蚀温度(CPT)相吻合。

相当数量的研究人员已经致力于研究氮损失对于双相焊缝金属组织和性能的影响[25-27]。然而,在不同热循环下,多道焊氮损失的累积影响在很大程度上仍未知。因此,当前方法的目标是结合实验和理论,理解在不同的热输入下,多道自动TIG焊焊接2507型超级双相不锈钢时氮损失的机制和影响。结合热循环分析,并用机器人焊接的方法被开发出来,去进行热循环控制良好的多道焊。根据对氮损失和微观结构特性(如:如铁素体的含量和晶粒大小)的评估,一个可以预测氮含量的模型被提了出来。

2,实验

2.1材料

6mm厚的2507型超级双相不锈钢作为基本材料,合金的实际化学成分在表1中已给出。测试版的焊接中心示意图在图1中给出。

图1:自动TIG焊板示意图

表2:焊缝样本的名称和描述

*低热输入;**高热输入

温度℃

时间(s)

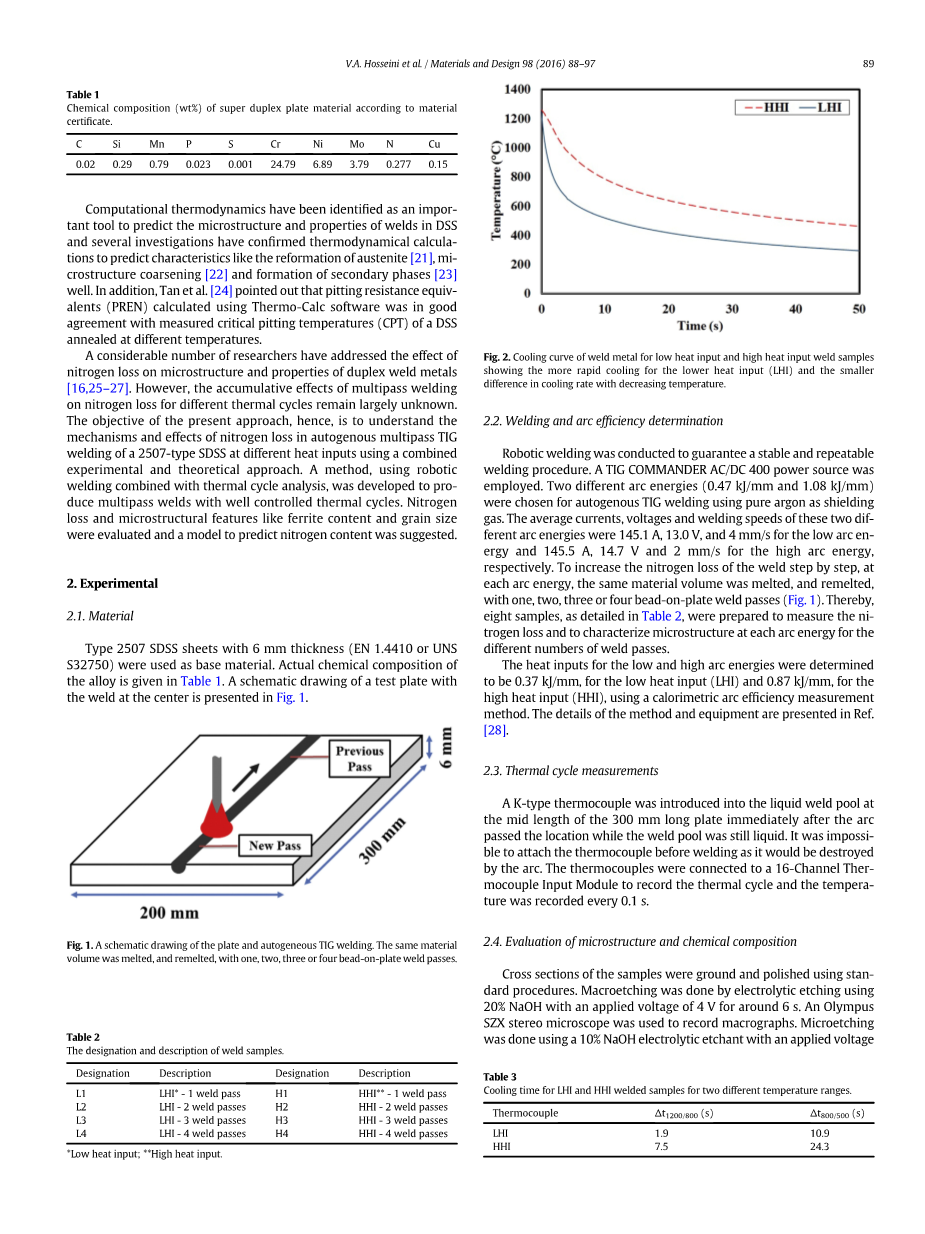

图2:低热输入和高热输入时焊缝金属的冷却曲线

2.2焊接和电弧的效率测定

机器人焊接是一个可以保证稳定和可重复进行的焊接工艺,TIG焊时采用AC/AD400的电源,采用纯氩气作为保护气体,可选用0.47KJ/mm和1.08KJ/mm的电弧能量。在低电弧能量时,平均电流,电压和焊接速度分别是145.1A,13.0V和4mm/s,在高电弧能量时为145.5A,14.7V和2mm/s。在选用各个电弧能量时,一至四个堆焊焊道和相同材料体积相融化,会逐渐增加焊缝中的氮损失,因此,实验准备用如表2中详细说明的八个样本来测量在每个电弧能量下,不同数量焊道时的氮损失和微观组织结构。采用物理学电弧效率测量方法,在低热输入时,电弧能量定为0.37KJ/mm,高热输入时电弧能量定为0.87KJ/mm。实验方法和设备的详细介绍在参考中给出[28].

2.3热循环测试

当熔池仍是液体时,将一个K型的热电偶被立即引入到熔池上电弧通过的位置,材料为300mm中等长度的焊板。在焊接之前不能接触热电偶,否则会被电弧烧毁。热电偶与一个16通道的热电偶输入模块相连来记录热循环参数,并且每隔0.1s记录一次温度。

2.4微观结构和化学成分的评定

对横截面样本做正确顺序的打磨和抛光,宏观腐蚀是用20%的氢氧化钠溶电解腐蚀液,外加4V电压,进行6S左右的腐蚀,用Olympus SZX立体显微镜记录宏观图。微观腐蚀采用10%的氢氧化钠电解腐蚀剂,并配以4V的电压,腐蚀4S左右。为了揭示次要成分,如氮化物、碳化物和氧化物,用10%的草酸外加4V电压腐蚀6s。选择Olympus BX60M光学显微镜用于观察。

用Pro. Offline 9.1图像软件,可实现用图像分析来测定铁素体含量。放大200倍的5个区域用来测定铁素体含量,放大50倍来测定颗粒宽度。

表3:低热输入和高热输入的焊接样本在不同温度范围内的冷却时间

a 来自材料证书(表1)

表4:通过EDS测量的母材和焊缝金属中的化学成

表5:通过WDS测量的焊缝金属中的氮含量

配备了能量色散X射线谱仪、X-MaxN 20平方毫米检测器、一个波长色散X射线光谱仪和INCA WAVE WDS探测仪的JEOL JEM 7000F电子扫描显微镜,用来测定局部化学成分。可以通过色散X射线能量谱(EDS)分析除了氮以外的所有元素。波长色散X射线光谱法(WDS)来测定氮的含量。测量焊缝金属成分需要至少三个焊缝中心测量值的平均值和一个面积为200umtimes;200um的检验区。样本L2已确定的一个合金元素成分除外。纵剖面由50个EDS和WDS分析点组成,这些点分布在交叉于融合边界的一条200um长的线段上。

2.5热力学计算

平衡热力学计算是由版本5.0.0.6053,含有TCFE8数据库的Thermo-Calc软件完成的。母材和H4样本平衡阶段的分数图标已计算得出。,在淬火之后对材料进行1100℃的固溶退火,在当前温度下计算出焊缝金属和母材中的铁素体含量。

3结果

3.1冷却曲线

低热输入和高热输入焊接时的冷却曲线在图2中给出。温度高于1250℃的数据要舍去,因为电弧干扰引起的噪声会使实验数据失效。高热输入样本比低热输入样本的冷却速度要慢,从1200℃到800℃(Delta;T1200/800)和从800℃到500℃(Delta;T800/500)的冷却时间已经在表3中给出。正如预期,低热输入和高热输入时的Delta;T1200/800要高于Delta;T800/500。然而低热输入下的Delta;T1200/80和高热输入下的Delta;T1200/80比例是0.25,然而它们Delta;T800/500的比例是0.44,这显示了热输入温度越高,对冷却速率的影响越大,也可以发现,低热输入和高热输入的冷却曲线坡度随温度的降低越来越接近了。

3.2熔池几何参数

熔池几何参数是影响氮损失的重要变量,它需要在低热输入和高热输入样本中测量出来。在低热输入时熔深和熔宽分别是1.1毫米和5.8毫米,当为高热输入时它们分别增加至2.2毫米和8.8毫米。由于焊接速度越慢,热输入越高,使熔深和熔宽分别增加了100%和53%。熔宽和熔深的比例从5.3增加到4.0.这就意味着随着焊接速度的减小熔深剖面变得圆润。熔池几何参数对氮损失的影响在4.1节中详细讨论。

3.3化学成分分析

图3:焊缝区铁素体晶粒尺寸大小

a)L1 b)L4 c)H1 d)H4

表6:铁素体晶粒宽度和焊缝区的铁素体含量

3.3.1焊缝金属成分

焊缝金属中的平均化学成分用EDS测量,其化学成分随焊道数量的变化并没有明显改变,然而,根据已给出的材料证书,一些元素的测量组成有所不同。焊缝金属中主要合金元素的化学成分通过表4中呈现的EDS法测得,并和材料证书表1相比较。EDS测量出的镍含量为6.7-6.8wt%,与表1中给出的6.9wt%非常接近。然而,母材和熔池中的铬含量的范围在25.5-25.6wt%之间,这比证书中的数值高大约1wt%,钼含量也有类似的差距。这些差距是由于使用不同的测量方法和EDS方法一些未知的局限性。更重要的是,用EDS测量的母材和焊缝金属的成分没有重大的差异。

通过WDS方法测定出的氮含量在表5中详细给出,三组分析的结果的平均值和标准值已给出,可以在出来母材中的测定值和材料证书中给出的值有显著的不同,虽然可以和提供标准化过程的证书中的值作相对比较,但是通过WDS给出低浓度氮的绝对定量还是很困难的。通过区分证书中给出的氮含量值(0.277wt%)和用WDS方法测量出的氮含量值(0.154wt%)

计算出了标准化因数。平均测量值乘以这个因数可以得到标准值。在大多数情况下,如母材和H1样本,它们的个体值几乎没有差别,但一些情况下,关于H1样本的变量是有效的。仍然决定使用所用的测量值,因为没有找到关于这些变量的明显实验说明。

在表5中可看出的氮含量标准值,经过四层焊道后,低热输入时降低0.11wt%,高热输入时,降低0.18wt%。尽管减少焊道数量对于高热输入时更加明显,但低热输入和高热输入时的趋势是一样的。因此在所有情况下,相同的焊道数量,高热输入时的氮含量比低热输入时的氮含量要低。

3.4铁素体晶粒尺寸

在低热输入和高热输入下,经过一到四个焊道,焊缝区的低倍数放大的显微图在图3中给出。越低的热输入导致冷却速率越高,可以观察到越小的铁素体晶粒。在低热输入时,经过四个焊道,柱状晶粒的整体宽度从56plusmn;5um增加到85plusmn;3um。然而L3和L4显示出完全相同的宽度标准差。这种趋势在高热输入时也存在,晶粒宽度从85plusmn;3um增加到133plusmn;12um(如表6所示),低热输入样本的晶粒尺寸在表6中给出,高热输入时对应的晶粒尺寸大约是从58%到73%。从L1到H4,晶粒长度从0.2mm增加到1mm。

3.5微观组织

在低热输入和高热输入下,从一到四层焊道的金属微观组织在图4中列出。微观组织由含有晶界的大尺寸的柱状铁素体晶粒,维德曼斯特顿晶体和晶内奥氏体组成。在低热输入和高热输入下,经过四层焊道后,维德

<!--

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151902],资料为PDF文档或Word文档,PDF文档可免费转换为Word