缠绕机器人手臂机械系统设计毕业论文

2021-02-25 01:02

摘 要

我国复合材料弯管的发展始于上世纪60年代。相较于传统材料,复合材料具有耐高温,耐磨,耐腐蚀等优点,故广泛用于石油天然气输送,海洋,航空航天等行业。由于传统的纤维缠绕加工方式为手工制造,其生产效率低下,产品质量差。如何实现纤维缠绕自动化,提高生产效率是目前亟待解决的问题。

本文分析对比了三种加工工艺后,选择了最适合大批量生产的湿法缠绕。在三种缠绕规律的基础之上分析建立了弯管上的纤维路径:继而设计了专用夹具来实现弯管缠绕。查阅大量文献后,采用五轴机器人携带执行机构实现弯管缠绕的运动需求。

运用SolidWorks完成机械臂建模。通过学习并运用齐次坐标变换的方法,确定了该机械臂末端执行机构在变换坐标系中的空间位置,至此达到了设计该机械臂控制部分的要求。

关键词:复合材料;弯管;纤维缠绕;机械手臂

Abstract

The development of composite pipe in China began in the 1960s. Compared with traditional materials, composite materials with high temperature, wear resistance, corrosion resistance and so on, so it is widely used in oil and gas transportation, marine, aerospace and other industries. As the traditional fiber winding processing for the handmade, its production efficiency is low, poor product quality, so how to achieve fiber winding automation, improve production efficiency is the urgent problem to be solved.

This paper compares the three kinds of processing technology, select the most suitable for mass production of wet winding. On the basis of the three winding laws, the fiber path on the elbow was analyzed. And then designed a special fixture to achieve elbow winding. After reviewing a large number of documents, the use of five-axis robot carrying actuators to achieve the winding movement needs.

Modeling Manipulator with SolidWorks. By studying and using the method of homogeneous coordinate transformation, the position of the actuator at the end of the manipulator is determined, and the position of the control part of the manipulator is designed.

Keyword:Composites; Elbow; Fiber winding; Mechanical arm

目录

摘要 I

Abstract II

目录 III

1 绪论 1

1.1纤维缠绕弯管概况 1

1.2发展纤维缠绕技术的目的及意义 2

1.3纤维缠绕技术的国内外背景 2

1.4弯管缠绕工艺 3

2 纤维缠绕的线性轨迹分析 6

2.1纤维缠绕规律概述 6

2.1.1纤维缠绕基本要求 6

2.1.2纤维缠绕基本方法简介 6

2.2 90o弯管纤维缠绕的具体方法 8

2.2.1 传统的薄壁直筒的纤维缠绕 8

2.2.2弯管的纤维缠绕 9

2.3 弯管纤维缠绕的路径分析 10

2.3.1弯管上纤维缠绕不打滑条件 10

2.3.2弯管是纤维缠绕不架空条件 12

3 缠绕机结构的研究 15

3.1 90o弯管纤维缠绕机械手臂概述 15

3.1.1机械手臂工作原理概述 15

3.1.2机械手臂的结构原理 16

3.2环形机械手设计 17

3.2.1环形装置的设计 17

3.2.2 工作电机的选用 19

3.3多轴运动机械臂结构设计 19

3.3.1 机械臂结构设计要求 20

3.3.2 机械臂传动方案总体设计 20

3.4纤维的加工与传动 23

3.4.1纤维预浸 24

3.4.2 纤维进给传动 24

4 机械臂结构与轨迹分析 28

4.1 机械臂结构力学分析 28

4.2 机械臂运动学分析基础 28

4.3 机械臂位置姿态的确定 29

4.3.1 刚体位置和方向的描述 29

4.3.2 齐次坐标 30

4.4缠绕机器人运动学正问题分析 32

4.5 机械臂运动学逆问题求解 36

5 结尾与展望 37

参考资料 38

致谢 39

1 绪论

1.1纤维缠绕弯管概况

通过与已有的各种材质的弯管相比,用碳纤维复合材料制成的弯管模量更高、强度更高、生产效率更高、寿命更长、成本更低、质量更稳定。利用用碳纤维缠绕芯模从而制造需求弯管的方式已经成为最主要的弯管成型工艺,并被广泛的应用于化工、石油、天然气以及工商业生产的管道系统。

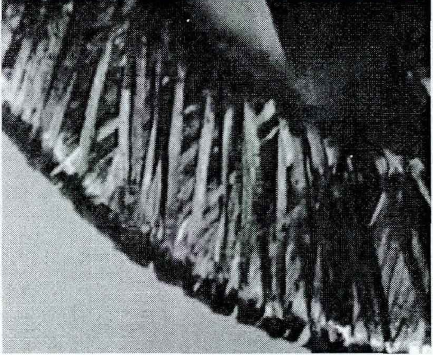

从对碳纤维复合材料制成的弯管的生产成本、生产效率以及产品强度方面的考虑,并在与使用其它材料的成型工艺进行对比后,可以发现纤维缠绕技术已经成为管道及其接头最合适的生产方式。但是目前对复合材料弯管进行缠绕难度较大,主要是因为其规格、系列多并且形状结构较为复杂复杂。现在,我国的弯管大多是管道生产厂自己进行生产后得到,并且其生产工艺都是通过手工糊制而制成。如图1.1和图1.2所示,通过将手工缠绕与机械缠绕的碳纤维弯管的产品对比比较。可以看出手动加工管件的性能差、强度低、外型粗糙、成本高,产品质量低。所以现在如何实现弯管生产的自动化是非常迫切的了[1]。

图1.1 手工缠绕的碳纤维弯管 图1.2 机械缠绕的碳纤维弯管

随着纤维缠绕弯管主要技术难题的攻克,目前复合材料管道的生产工艺已经开始飞速发展并且其产品的应用范围也在不断扩宽。通过在中国纤维缠绕制品工业协会查找的数据显示:1999年我国生产玻璃钢管道总量仅为4.5万吨;而在2000年其总量上涨至5.5万吨,同比增长22%。目前,我国玻璃钢管道发展有了很大的进展,产品性能已经达标,但是生产管道的配件要求任然跟不上需求,特别是在中高压管道方面这个问题最为突出明显。在管道生产中弯管的生产需求量最大:2010年我国FRP年产量有15万吨,其中弯管的年产量已有1400吨。现在我国复合材料弯管缠绕技术的发展还在探索过程中,要想取得良好的成果,还需要有进一步的努力与发展。

目前,已有的直管缠绕机制造出的复合材料直管有着表面光滑度高、纤维厚度均匀、生产效率高等特点。而因为弯管是非轴对称的物件,和直管等轴对称的旋转体有着许多不同,其生产方式无法直接继承。目前生产多种多样规格的复合材料弯管的难度还是很高,并且随着复合材料弯管在各个行业的广泛使用,中小口径的弯管生产需求量也越来越大,实现复合材料弯管纤维缠绕的自动化就显得尤为重要。因此需要对新的缠绕技术进行研究开发。

1.2发展纤维缠绕技术的目的及意义

目前,复合材料弯管被广泛应用于航空航天器减重节能的强度、耐热度高需求的行业;也是化工化学,石油采集和加工,城镇给排水,海洋能源开发等急需解决腐蚀问题的行业的重要部件,所以如何解决弯管生产方式的高效化、智能化、自动化是目前急需解决的问题。但由于复合材料弯管的外形多种多样,规格大小不一,结构也不像轴对称管道的一样简单,导致加工方式难以统一。故想要完成其大批量、自动化、智能化的生产目标难度颇大。

目前,我国复合材料弯管的生产方式主要还是以手糊式的小批量生产为主,但由于手糊工艺存在许多问题:表面粗糙度大,强度较低,成本较高,质量存在问题。因此在迫切需要提高弯管的生产效率的同时,弯管质量的优劣也必须得到保障,此时如何实现复合材料弯管生产的自动化就先的尤为重要。而另一方面,通过研究调查发现,纤维缠绕生产技术在产品强度、生产效率和生产成本等许多方面,都有着其他成型工艺所不具备的优势,故而选择纤维缠绕技术来作为复合材料弯管生产的自动化加工方式是最为有效的办法。现在,标准的纤维缠绕回转体的生产技术已经存在有许多成果,但对于如何完成弯管这类非轴对称且不宜回转的物品的缠绕技术仍旧存在着许多难点。

我国中高端的缠绕成型技术和装备与较国外相比还有着不小的差距。性能要求高的纤维缠绕机仍要从德国、日本等发达国家进口。但由于引进成本高且高端的纤维缠绕技术无法引进,因此大力发展纤维缠绕技术、完成研制出具有自主知识产权的高性能纤维缠绕机的目标已经近在咫尺了。

1.3纤维缠绕技术的国内外背景

目前我国只有少量的针对复合材料纤维弯管缠绕技术进行研究的单位,这其中大多数还是一些进行FPR生产的厂家以及少量的隶属高校的研究机构。武汉工业大学的李先立等人于上世纪80年代末研究出了基于90o弯管的纤维缠绕技术的轨迹方程[2],探究并发现了弯管的管径比变化将对缠绕产生的影响,且从受内压的角度解决了最佳缠绕角的问题,之后更是制造出针对弯管的专用缠绕机;浙江大学的梁友栋等人则是对弯管的圆环段测地线缠绕原理和圆柱段非测地线缠绕原理进行了专业探讨,并给出了相关的代数和几何模型,一起解释了如何完成纤维的稳定缠绕并保证其均匀覆盖的问题;在给出了纤维缠绕路径设计和机器轨迹设计的几何原理、受力分析及其求解方法的基础上,有人研究并制造出了一套专门的CAD系统来针对复合材料弯管进行其设计和制造;武汉理工大学的田会方教授等在分析了弯管的纤维缠绕过程中的运动之后,依照导丝头与产品芯模之间存在的相对运动,建立了完整的悬纱方程[3]。

在国外,德国亚琛大学独立研发并制造了可自动控制的缠绕设备,其优点有加工速度快,可供纱片宽度较宽、纱片数量多,同时还有自动浸胶、预热、张力控制等优秀特点,其生产的产品质量要能够预料到的远高于其他设备;国外还有一种不间断成型的用于弯管缠绕加工的设备。其生产过程为:使芯模始终保持静止,绕丝嘴头可绕芯模作360o回转运动,其越过式的缠绕方式,使其能够从机头到机尾作着往复的进给运动。用于梳理纱线的纱疏、盛装树脂的“胶槽”和一些导纱机构被安装在机头边缘,当纤维缠绕运行时,浸有树脂的纤维均匀的布满于工件表面。

弯管的纤维缠绕技术研究存在有许多难点,主要表现在其形状为非轴对称的图形,同时在对弯管外表面内侧进行缠绕时很可能会出现纤维架空的现象。但随着计算机控制技术飞速发展以及许多针对纤维缠绕数据报告的提出使得我国的自主研发及制造的多轴缠绕机技术已经趋于成熟,自动化、大批量地生产复合材料弯管成为可能。

虽然我国现在弯管的纤维缠绕技术发展幅度大,但由于我国纤维缠绕技术起步相对较晚,所以目前已有的技术水平和欧美等发达国家相比还是相差甚远。虽然我国的针对轴对称产品的缠绕技术已经赶上国际高端水平,但在高压缠绕弯管、糖葫芦型管道、T型三通管等特异性非轴对称形的物体缠绕技术方面还有很大的进步空间。而且对于弯管的生产方式基本还是在运用手工、半自动等落后的生产方式,制造出来的产品往往价格高、质量低。

随着微电子行业的发展和机电设备行业的不断创新,自动化控制生产的设备中无论是特种加工机床还是工业机器人都碰触到了弯管加工生产的领域。并且因为是使用的电脑完成的数据采集和控制,使得其轨迹运行符合要求程度高,各个方面出现的误差小,操作简单,控制度高。

1.4弯管缠绕工艺

弯管缠绕的加工工艺有3种纤维缠绕方式:湿法缠绕,干法缠绕,半干法缠绕。其的加工流程图如图1.3所示:

湿法缠绕:湿法缠绕是通过将要求的纤维先进性预浸胶处理,在浸胶处理之后通过张力控制器的控制将其传导到导丝头上,并在导丝头的运动下缠绕到芯模上。湿法缠绕具有的的优点为:

- 成本低。因为是彼边预浸边加工,省略了一些工序,使得生产成本降低;

- 气密性好。因为缠绕时张力的作用使得多余的树脂胶液将气泡挤出;

- 纤维排列均匀。由于是在通过预浸装置后直接缠绕,纤维还带有湿润的树脂,这使得纤维缠绕后具有一定的黏性,使得纤维排布更为紧密均匀;

- 纤维受损小。纤维上具有不少的的树脂胶液,减少纤维磨损;

- 生产效率高,适合用于大批量生产。

湿法缠绕的缺点为:

- 树脂浪费大,操作环境差;

2、含胶量及成品质量难以控制;

3、满足湿法缠绕性能要求的树脂品种较少。